Создание любых изделий требует использования соответствующих материалов.

Производство пружин также требует применения правильной марки металла. В общем случае такие сплавы так и называют – пружинная сталь. Эксплуатационные параметры готовой пружины в первую очередь зависят от применённых материалов, и уже затем от метода изготовления.

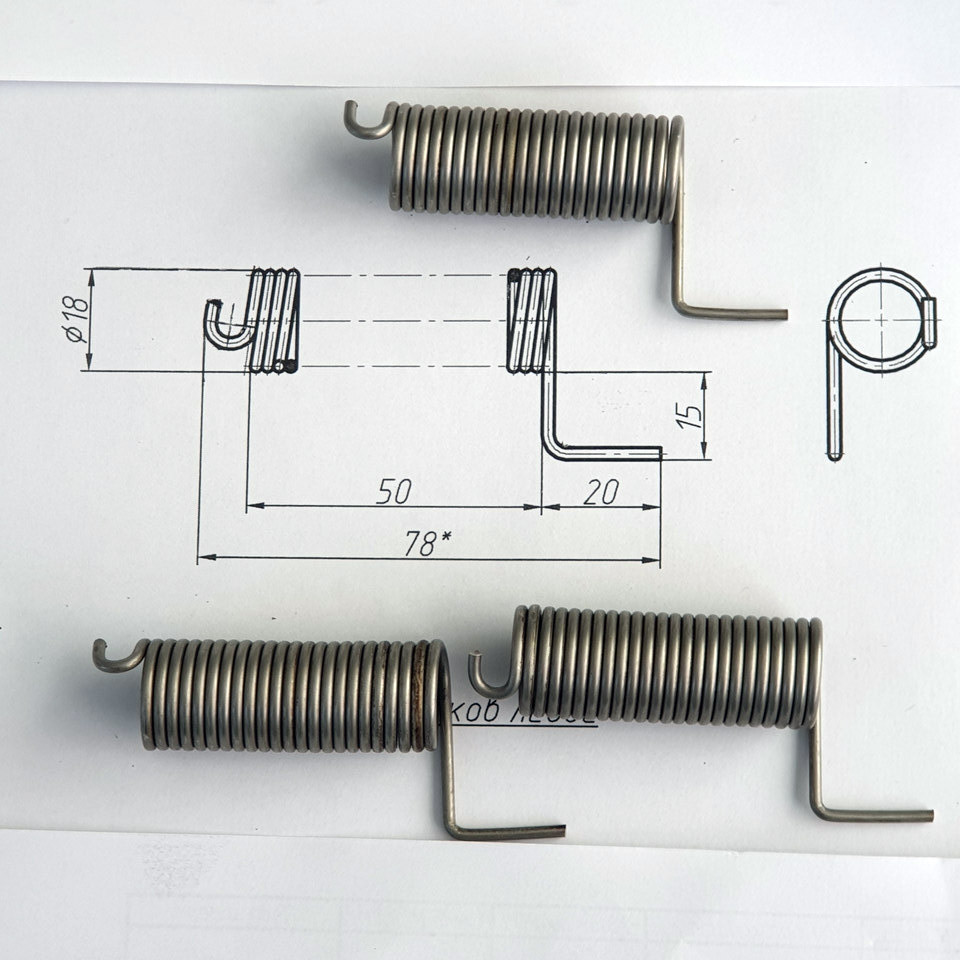

Технология изготовления пружин, в общем случае, предусматривает навивку из проволоки соответствующего диаметра из определённой марки стали. Возможно, использование как закалённой проволоки, так и не закалённой с последующей закалкой готового изделия. Использование что первого, что второго варианта позволяет получить аналогичные по характеристикам пружины.

Навивка.

Для создания готовой пружины осуществляют навивку из проволоки на специальном станке. Существует как способ холодной навивки, так и горячей. Холодной навивкой изготавливаются пружины из проволоки от 0,2 до 16 мм, а методом горячей навивки- из круга сечением от 16 до 60 мм. Горячая технологически сложнее и требует дополнительного специального оборудования, в то время как холодная значительно более универсальна при производстве. Кроме того навитые холодным методом пружины имеют отличные характеристики в плане гибкости. Запросто изготавливаются пружины с переменным диаметром и шагом витка. Пружина сжатия цена, на которую немаловажный фактор, чаще всего навивается именно холодным способом, что позволяет создавать необходимые конфигурации и снижает себестоимость.

Температурная обработка.

После проведения навивки необходимо произвести термообработку, чтобы увеличить его прочность. Это делается в два этапа – изначально закаливают металл а затем отпускают при изготовлении пружин из закаливаемых марок стали, либо производится нормализация – при изготовлении из пружинной стали ГОСТ 9389-75.

Шлифовка торцов пружин.

Данная операция может осуществляться как до, так и после температурной обработки. Пружины , изготавливаемые из проволоки до 0,5 мм, не требуют шлифовки опорных торцов.

Финишная обработка.

В окончании процесса необходима осадка (обжатие) пружины. Суть заключается в нагрузке пружины на требуемую высоту с определенным количеством повторов.

Также производится дробеструйная обработка, позволяющая снизить отрицательное воздействие поверхностного напряжения металла в прутке, от чего повышается долговечность готового изделия.

В зависимости от среды использования готового изделия, окончательной операцией может служить нанесение защитного антикоррозионного покрытия. Данная операция регламентируется требованиями ГОСТ, ОСТ, ТУ или чертежа, по которым изготавливаются пружины.